Die Argumente für den Elektronenstrahl

Argument 1:

Schweißen von gehärteten Bauteilen mit 2-Bad-Technik

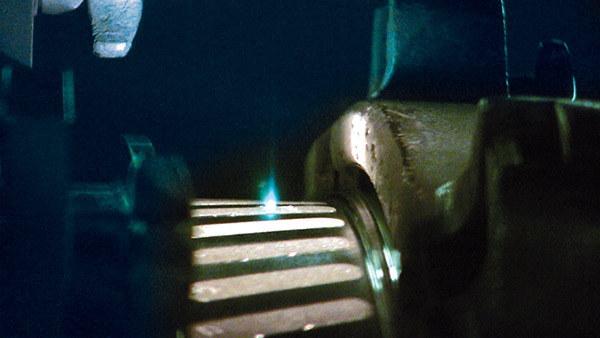

Aufgrund jahrelanger Erfahrung hat Volkswagen festgelegt und gefordert, dass Hartteile mittels 2-Bad-Technik zu schweißen sind - zusätzlich zu der ohnehin notwendigen Vorwärmung. Diese 2-Bad-Technik lässt sich mit dem Elektronenstrahl sehr komfortabel realisieren, weil dieser extrem schnell zwischen den beiden Einwirkorten hin und her springen kann. Dabei sind alle Parameter dieses Springens (Abstand, Einwirkdauer, Energieverteilung, Oszillation, Fokussierung) rein elektrischer Natur und frei programmierbar – eine Änderung zwecks Optimierung lässt sich leicht und allein über die Software durchführen. Außerdem basiert die schnelle Ablenktechnik des EB-Schweißverfahrens auf magnetischen Feldern, die grundsätzlich nicht verschmutzen können.

Bei einer LB-Anwendung (Laser-Beam-Anwendung) kann der Strahl zwar prinzipiell auch in zwei Teile aufgespalten werden, jedoch ist dazu entweder ein Schwingspiegelsystem oder ein statischer Strahlteiler (Prisma) erforderlich. Beides sind stoffliche Systeme, die in der Nutzung verschmutzen und damit Ihre Effizienz mindern. Außerdem wird bei höheren Strahlleistungen (für > 4 mm Nahttiefe) wohl eine aktive Kühlung nötig werden. Das Prisma hat eine definierte Ausformung und erlaubt damit nur einen ganz bestimmten Parametersatz anzuwenden - jede Änderung macht die Herstellung eines anderen Prismas erforderlich. Der LB-Schwingspiegel hat eine Resonanzfrequenz, welche erheblich geringer ist als die bei der Elektronenstrahl-Ablenktechnik (EBO Jump), somit ist die Freiheit in der Parameterauswahl beim Laser-2-Bad-Schweißen sehr eingeschränkt.

Argument 2:

Die Größe der Maschine (Abmessungen)

Betrachtet man den Platzbedarf einer Elektronenstrahl-Maschine ist festzustellen, dass dieser nicht größer als der eines Laserstrahl-Bearbeitungssystems ist, denn ein solches System umfasst neben dem Laserkopf mit Vorrichtung auch

- das zugehörige Kühlgerät

- die Steuerung

- den Bearbeitungstisch mit allem vollautomatisierten und überwachten Vorrichtungsumfang

- den eigentlichen Bearbeitungskopf mit Halterung (inklusive Bewegung) und Schutzeinrichtungen gegen Verschmutzung und Überhitzung

- die Schutzgaszuführung

- die Rauchgasabsaugung

- den Strahlenschutz

- usw.

Beim Vergleich von komplexen, vollautomatisierten Anlagen zum Elektronenstrahl- oder LB-Schweißen sind bei gleicher Aufgabenstellung für beide Systeme immer alle geforderten vor- und nachgelagerten Operationen nötig. Deshalb haben komplette Elektronenstrahl- und LB-Schweißzellen auch vergleichbare Platzansprüche. Ebenso müssen aufgrund der automatisierten Handhabung Schutzeinzäunungen ausgeführt werden. Speziell beim Laser Beam ist zusätzlich ein Strahlenschutz zu integrieren, der beim EB-Schweißverfahren bereits durch die Vakuumkammer gegeben ist.

Gängige LB-Schweißanlagen in der Getriebefertigung (Nahttiefen ca. 2 mm bei flachem Kupplungskörper) besitzen daher bei Integration in den betrieblichen Materialfluss die gleichen Dimensionen wie Elektronenstrahlanlagen.

Argument 3:

Die Betriebskosten

Bei den Betriebskosten verzeichnet das EB-Schweißen deutliche Vorteile gegenüber dem Laser-Schweißen, denn hier ist der spezifische Verbrauch an Gasen, Energie, und Kühlung nachgewiesenermaßen deutlich größer.

Elektronenstrahl-Schweißen

Das Elektronenstrahl-Schweißen hat Vorteile gegenüber dem Laser-Schweißen