Hochleistungswärmetauscher

in Kooperation mit Plansee SE für

Wendelstein 7-X

Mit der Fusionsanlage Wendelstein 7-X untersucht das Max-Planck-Institut für Plasmaphysik (IPP) die theoretischen und physikalischen Grundlagen für die Energiegewinnung der Zukunft. Im Blick hat man die Energieerzeugung mittels Fusionskraftwerken, in denen die Atomkerne eines nur wenige Gramm schweren Plasmagemisches aus Deuterium und Tritium verschmelzen und eine enorme Energiemenge erzeugen sollen. Errechnet wurde, dass ein Gramm des Brennstoffs dann in der Lage wäre 90 000 Kilowattstunden Energie zu generieren.

Noch beschäftigt man sich aber mit der Grundlagenforschung. Ziel am Wendelstein 7-X ist es, mit einer stabilen dreißigminütigen Plasmaentladung die Eignung dieses Anlagentyps zum Dauerbetrieb zu demonstrieren.

Ein ehrgeiziges Ziel: Die Energiequelle der Sonne auf der Erde nutzbar machen

In einem Fusionskraftwerk sollen die energetischen Prozesse der Sonne auf der Erde abgebildet werden, also die Energiegewinnung durch Verschmelzung von Atomkernen. Wollte man tatsächlich Energie erzeugen, würde das am besten mit einem Gemisch aus Deuterium und Tritium funktionieren, das unter enormer Hitzezufuhr zu Plasma wird. In der Versuchsanlage Wendelstein 7-X wird man nicht mit dem eigentlichen Kraftwerksbrennstoff arbeiten, da hier nicht die Energiegewinnung im Vordergrund steht, sondern die Erforschung der Eignung des Anlagentyps für ein Fusionskraftwerk.

Dennoch muss dieses Hochtemperaturplasma auf eine Temperatur von 100 Millionen Grad Celsius gebracht werden.

Extreme Hitze und extreme Kälte erfordern extreme Technologien

Drei unterschiedliche Heizsysteme kommen beim Aufheizen des Plasmas zum Einsatz, um die extremen Temperaturen von 100 Millionen Grad Celsius zu erzeugen. Herzstück ist die Mikrowellenheizung mit 10 Röhren à ca. 1 MW – das sind fast 10 Millionen Watt!

Das heiße Plasma muss im Plasmagefäß von den Gefäßwänden ferngehalten werden. Dazu erzeugen 70 supraleitende Magnetspulen ein Magnetfeld und halten das Wasserstoffplasma in der Schwebe. Während des Betriebs durchfließt flüssiges Helium die Magnetspulen und kühlt diese auf nahezu -270 Grad Celsius ab.

Trotz Einsatzes dieser komplexen Technologie kommt das heiße Plasma an seinem Außenrand dennoch mit den Wänden des Plasmagefäßes in Kontakt. Obwohl sich die Temperatur hier bereits auf ca. 100 000 Grad Celsius „abgekühlt“ hat, müssen die Gefäßwände effektiv geschützt und die Hitze sicher abgeführt werden.

Hier, genauso wie an vielen anderen Stellen der Anlage, mussten bei der Entwicklung von Wendelstein 7-X von den Wissenschaftlern und beteiligten spezialisierten Unternehmen immer wieder neue, innovative Lösungen entwickelt werden.

Hochleistungswärmetauscher als Entwicklungs- und Fertigungsauftrag für die Firma Plansee SE mit dem PTR-Elektronenstrahl geschweißt

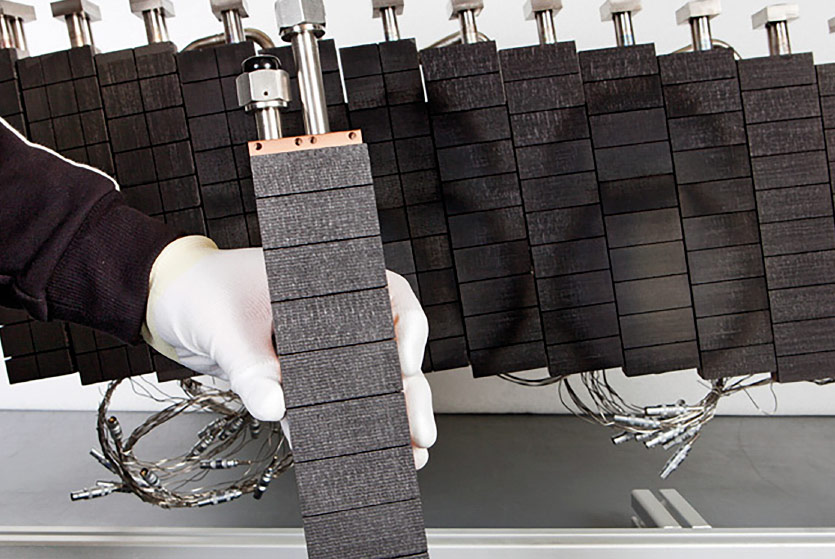

Für die am meisten hitzebelasteten Stellen der Plasmagefäßwand wurden von der Firma Plansee SE für das IPP spezielle Hochleistungswärmetauscher entwickelt, die aus kohlefaserverstärktem Kohlenstoff (CFC) und einem wassergekühlten Metallblock aus einer speziellen Metalllegierung bestehen. Diese sogenannten Divertoren werden dann an den neuralgischen Stellen als „Wandelemente“ angebracht und sollen den hohen Wärmefluss effektiv ableiten sowie das Plasma von Verunreinigungen befreien.

Besonders diffizil gestaltete sich das Verbinden des kohlefaserverstärkten Kohlenstoffs (CFC) mit der Metallegierung des Kühlblocks, da der Kohlenstoff den hohen Temperaturen des Plasmas ausgesetzt ist und der Kühlblock gleichzeitig mit großem Wasserdruck durchströmt wird.

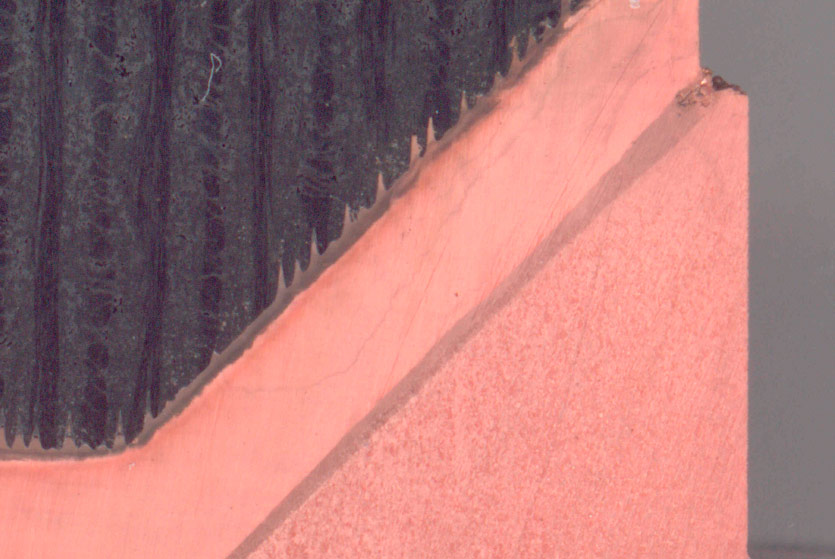

Bezüglich der optimalen Fügetechnik für diese Verbindung konnte der Elektronenstrahl-Schweißspezialist PTR STRAHLTECHNIK aus Langenselbold bei Frankfurt am Main überzeugen. Der Kühlblock aus Kupfer-Chrom-Zirkon und das mit einer dünnen Kupferschicht überzogene CFC-Material konnten mit PTR-Elektronenstrahl-Maschinen mit Schweißtiefen von bis zu 30 mm im Vakuum hervorragend gefügt werden.

Geschweißt wurde mit einem gepulsten Elektronenstrahl bei einer Beschleunigungsspannung von 150 kV. Durch eine äußerst schmale Schweißnaht mit geringster Wärmeeinbringung bleibt das CFC-Material unbeschädigt und es wird insgesamt die erforderliche Wärmeableitung von der Oberfläche der Kohlenstoffschicht zum Kühlblock gewährleistet.

HHF-Divertor für W7-X

HHF-Divertor für W7-X aus CFC und Kupfer Metalllegierung (Foto: IPP, Michael Herdlein).

Schweißnaht

Geringste Wärmeeinbringung durch eine besonders schmale Schweißnaht