Für die Energiegewinnung der Zukunft –

Hochleistungswärmetauscher für Wendelstein 7-X

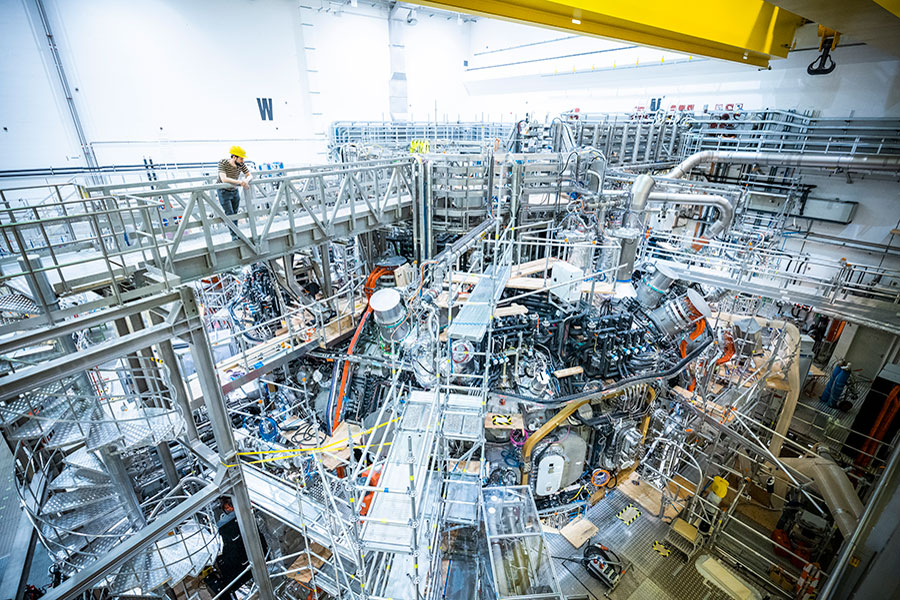

Das Max-Planck-Institut für Plasmaphysik (IPP) untersucht mit der Fusionsanlage Wendelstein 7-X die theoretischen und physikalischen Grundlagen für die Entwicklung eines Fusionskraftwerks. In einem solchen Kraftwerk sollen Atomkerne eines nur wenige Gramm schweren Plasmagemisches verschmelzen, wodurch enorme Energiemengen entstehen. Nach Berechnungen des IPP hätte somit ein Gramm des Brennstoffs das Potenzial, 90.000 Kilowattstunden Energie zu erzeugen.

Zurzeit arbeitet man noch an der Grundlagenforschung, mit dem Ziel, am Wendelstein 7-X eine dreißigminütige Plasmaentladung zu erzeugen und die Eignung dieses Anlagentyps zum Dauerbetrieb zu demonstrieren. Um das zu erreichen, entwickeln Hunderte von Wissenschaftlern, Ingenieuren, Fachkräften aus Forschungseinrichtungen sowie spezialisierte Fachunternehmen die Fusionsanlage permanent weiter.

Auch die PTR Strahltechnik GmbH aus Langenselbold bei Frankfurt am Main, eines der weltweit führenden Unternehmen in der Elektronenstrahl-Technologie, war an den laufenden Entwicklungsprozessen beteiligt und steuerte mit neu entwickelten Hochleistungswärmetauschern, sogenannten Divertoren, dazu bei, die enormen Temperaturen an kritischen Stellen während der Plasmaentladungen in den Griff zu bekommen.

Redaktion:

Herr Kendziora, Sie sind Abteilungsleiter der Lohnfertigung bei der PTR Strahltechnik GmbH, einem der marktführenden Hersteller auf dem Gebiet der Elektronenstrahl-Schweißtechnik. Beschreiben Sie uns kurz die Tätigkeitsschwerpunkte des Unternehmens.

Hannes Kendziora:

Die PTR Strahltechnik GmbH gehört zur Global Beam Technologies AG und zusammen mit unseren Schwesterfirmen Steigerwald Strahltechnik GmbH in Maisach und PTR Precision Technologie Enfield (USA) bieten wir Lösungen für verschiedenste Elektronenstrahlanwendungen unserer Kunden an. Neben dem Anlagenbau bieten wir eine Lohnfertigung für die Entwicklung und Fertigung von Bauteilen für Einzel-, Klein- und mittlere Serien unserer Kunden an.

Dazu gehören Elektronenstrahl- Schweiß-, Löt-, Bohr- und Oberflächenhärteanwendungen. Um den Kundenanfragen bestmöglich zu entsprechen, stehen in der Lohnfertigung 13 unterschiedlichste Anlagen, Entmagnetisierungs-, Wärmebehandlungseinrichtungen und ein Labor für zerstörende Prüfungen zur Verfügung.

Redaktion:

Die PTR Lohnfertigung hat in den letzten Jahren sehr erfolgreich entwickelt und viele neue Anwendungen für den Elektronenstrahl eröffnet. Aus welchen Bereichen kommen Ihre Kunden und was wird gefertigt?

Hannes Kendziora:

„Das Spektrum unserer Kunden ist äußerst vielfältig: Von Automotive über Druckbehälter und den Medizinbereich bis hin zu Luft- und Raumfahrt sind alle Bereiche vertreten. In den letzten Jahren ist besonders der Markt für Halbleitertechnik gewachsen, für den wir ebenfalls unsere Kapazitäten weiter ausgebaut haben. Auch konnten wir unsere Anlagentechnik für die Prototypenentwicklung von Flugzeugturbinen zur Verfügung stellen und diverse Projekte entwickeln. Eine besonders spannende Elektronenstrahlanwendung sind die Anfragen aus der Fusionsforschung wie dem Max-Planck-Institut für Plasmaphysik, mit dem wir einige Projekte zusammen erfolgreich umgesetzt haben.

Redaktion:

Wendelstein 7-X ist eine hochmoderne Fusionsanlage, mit der das Max-Planck-Institut für Plasmaphysik die theoretischen und physikalischen Grundlagen für die Energiegewinnung der Zukunft erforscht. Sie kennen die Anlage sozusagen aus erster Hand. Erzählen Sie uns etwas über die Funktionen und Ziele, die hier verfolgt werden.

Hannes Kendziora:

Das Wendelstein-7-X-Projekt ist ein sehr ambitioniertes Vorhaben, um zu zeigen, dass diese hochkomplexe Anlage in dieser Größe und mit den geforderten Toleranzen mit dem aktuellen Stand der Technik gebaut werden kann. Es gab einen genauen Plan, sehr viel Engineering und nur eine einzige Möglichkeit, diesen Aufbau zu realisieren. Der Aufbau erfolgte in mehreren Stufen und die ersten Tests zeigten bereits, dass sich das Plasma tatsächlich wie berechnet verhält. Zur Untersuchung des Verhaltens der Plasmen kommen zahleiche Diagnostiken zum Einsatz. Es ist jedoch noch nicht möglich, mit diesem Experiment Strom zu erzeugen. Das ist dann der nächste Schritt in der Entwicklung weiterführender Anlagen.

Redaktion:

Herr Kendziora, in einer Kooperation ist PTR Strahltechnik an der Entwicklung/Weiterentwicklung von technischen Komponenten des hochmodernen Fusionsexperiments beteiligt. Wie kam es dazu und was genau war gefordert?

Hannes Kendziora:

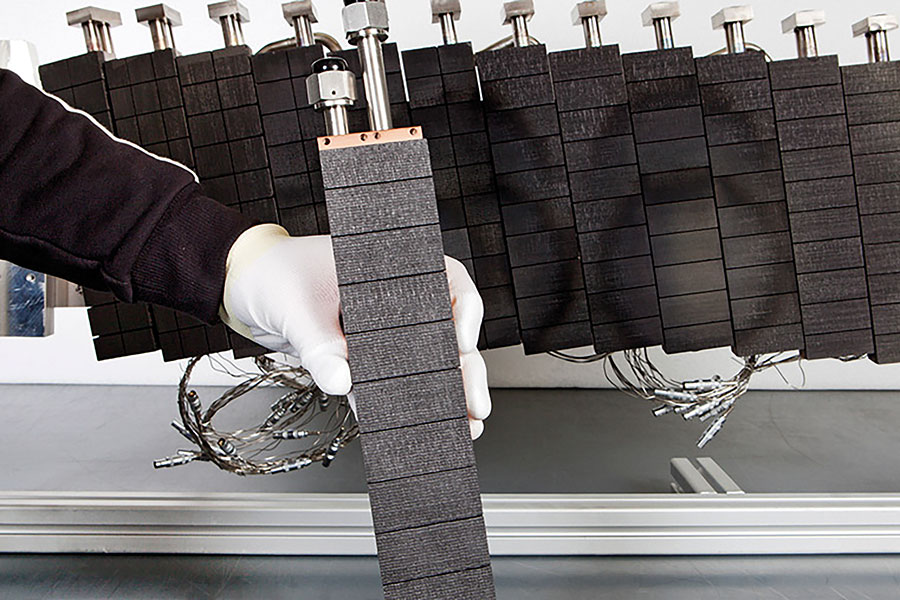

Das Interessante an diesen Projekten war die große Vielfalt. In einem Projekt ging es um die Fertigstellung des Divertors. Dazu mussten die CFC-Bauteile (carbon-fiber-reinforced carbon / Kohlenstofffaserverstärkte Kohlenstoffe), auf denen das Plasma gezielt auftreffen soll, an Kupferkühler geschweißt werden, die die entstehende Wärme aus dem Plasma aufnehmen und abtransportieren sollen.

Zusammen mit der Firma Plansee SE wurden die CFC-Targetelmente mit einer dünnen Kupferschicht verbunden, die dann an den Kühler aus Kupferchromzirkon (CuCrZr) mittels Elektronenstrahl angeschweißt wurde. Dabei ist die geringe Wärmeeinbringung trotz der geforderten Einschweißtiefe von bis zu 30 Millimeter extrem wichtig, da sich das CFC sonst lösen würde. Um diese schmalen Nähte zu erreichen, wurde bei 150 kV mit einem gepulsten Elektronenstrahl gearbeitet.

Ein anderes Projekt war die Herrstellung eines Stickstoffschildes, welches die Verbindung eines dünnen Stahlrohrs (1.4404) an eine Halbschale (1.4404) beinhaltete. Wichtig war vor allem die stoffschlüssige Verbindung, da durch das Rohr flüssiger Stickstoff geleitet werden soll, um damit wiederum darunter liegende Helium-Kühlleitungen vor Wärmeeinfluss zu schützen. Zusammen mit der Firma Z-innovations GmbH (ehem. Zeiger GmbH) entwickelten wir eine Methode, um auch über eine Länge von bis zu 2 Metern das Rohr perfekt zur Halbschale zu positionieren.

Auch war es eine Aufgabenstellung, definierte Bereiche durch Stahlkühler zu schützen, die im Gefäß durch das Plasma nicht so hoch belastet wurden. Aufgrund der Form des Gefäßes waren diese Stahlkühler dreidimensional geformt und so war auch die Schweißaufgabe dreidimensional, um die jeweilige Litze im Kühlkanal dicht zu verschweißen.

Hochinteressant war auch die Aufgabe, die sogenannten Baffles zu löten. Die anfangs genannten Aufbaustufen beinhalteten den mehrmaligen Ausbau und Einbau der inneren Strukturen im Plasmagefäß. Diese Baffles dienen dem Schutz und bestehen aus Kupferplatten, die mittels Nickelbasislot an ein Stahlrohr gelötet wurden und zusätzlich mit Graphitkacheln gegen das Plasma geschützt werden. Die Aufgabe bestand darin, flexible Verbindungen der einzelnen Module zu ermöglichen. Aufgrund der sehr hohen Formtoleranzen entschied man sich, für diese Aufgabe das Elektronenstrahllöten zu verwenden. Der entscheidende Vorteil ist, dass die Vorrichtung von der Wärme unbeeinflusst bleibt und die Formtoleranz bei einer sehr hohen Lötqualität gehalten werden kann. Auch war die Zeit ein entscheidender Vorteil, da die Energie gerichtet eingebracht werden kann und sofort zur Verfügung steht. Dies ermöglichte Lötzeiten von wenigen Minuten. Allein die damals gewählte Anlagengröße von 46 Kubikmetern verhinderte ein Fluten unter Schutzgas, das eine Abkühlzeit von 1,5 Stunden zur Folge hatte, um die Oxidation des Kupfers zu vermeiden. Die Größe der Kammer wurde jedoch vollständig genutzt, sodass ganze Lose in einem Pumpgang gelötet werden konnten. Dabei war die Herausforderung, die unterschiedlichen 2D- und 3D-Strukturen der Kühlplatten in gleicher Qualität zu löten. Die geometrischen Daten wurden in die Anlage geladen, sensible Bereiche wurden ausgespart und die Elektronenstrahlanlage erfasste mithilfe der Mehrbadtechnik die Oberfläche mit sehr vielen Punkten, zwischen denen der Elektronenstrahl fast zeitgleich springen konnte, um so das Bauteil gleichmäßig zu erwärmen.

Redaktion:

Gibt es weitere Zukunftsprojekte in diese oder ähnliche Richtungen?

Hannes Kendziora:

Ja, es gab bereits weitere Anfragen, und wir freuen uns schon auf die nächsten Herausforderungen!

Redaktion:

Danke für Ihre Zeit und Ihre detallierten Informationen.

Energiegewinnung für die Zukunft – Fusionsanlage Wendelstein 7-X

PTR-Lohnfertigung mit modernen Anlagen für Schweiß-, Löt-, Bohr- und Härteanwendungen

Im Inneren des Fusionsanlage werden Plasmen auf bis zu 100 Millionen Grad erhitzt

Die Divertoren sind eine Kooperationsentwicklung von PTR Strahltechnik und Plansee SE

Weitere Wärmetauscher im Inneren der Fusionsanlage