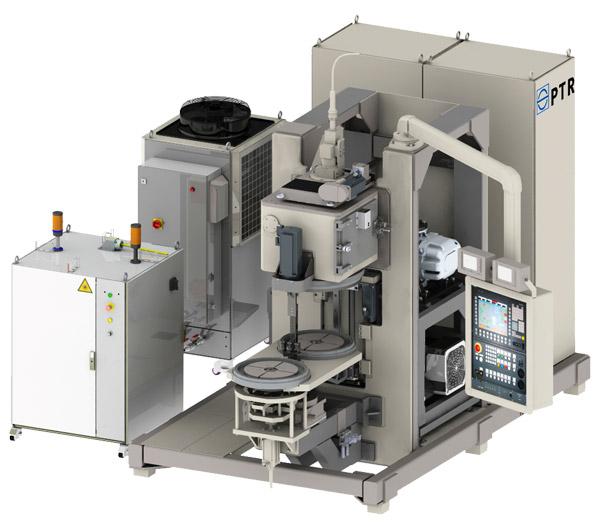

LASVAC PL 01 LASERSTRAHL SCHWEISSMASCHINE

Laserschweißen im Unterdruck zeichnet sich durch eine Reihe von Vorteilen aus: Bei gleicher Laserleistung wird die erzielbare Schweißtiefe gegenüber dem Schweißen bei normalem Umgebungsdruck ungefähr verdoppelt. Außerdem wird die Nahtform deutlich parallelflankiger und die Ausbildung des Nagelkopfes reduziert.

Durch den Unterdruck erübrigt sich die Verwendung von Schutzgas und die Schmelze kann besser entgasen. Hierdurch wird die Porenhäufigkeit reduziert. Alle Einflüsse begünstigen somit eine Verbesserung der Qualität der Schweißnaht! Basierend auf den bewährten und etablierten PTR Taktanlagen wurde die LASVAC PL-Serie entwickelt. Diese ermöglicht über Laserlichtkabel die Einkopplung des Lasers. Haupteinsatzgebiet ist die Massenfertigung von Bauteilen mit radialen und/oder axialen Schweißnähten. Auf Grund der Flexibilität der Anlage ist die LASVAC PL-Serie jedoch auch das geeignete Werkzeug bei einem wechselnden Bauteilspektrum. Sollten sich zu einem späteren Zeitpunkt Werkstück oder Fertigungsbedingungen ändern, so ermöglicht die modulare Konstruktion der LASVAC PL-Serie, dass die Anlage auch nachträglich entsprechend angepasst werden kann.

Die innovativen Kammerböden, die sogenannten Paletten, auf denen die Werkstückvorrichtungen aufgebaut werden, können jederzeit ohne Werkzeug gewechselt werden. Das ermöglicht nicht nur eine schnelle Umrüstung beim Werkstückwechsel, sondern beispielsweise auch den Wechsel von einer 1-spindeligen Palette auf eine mehrspindelige Palette. Eine qualitativ hochwertige Gesamtkonstruktion sowie die gute Zugänglichkeit und Wartungsfreundlichkeit gewähren einen auf Langfristigkeit ausgelegten, zuverlässigen Betrieb der Anlage.

Laserschweißen im Vakuum